La pandemia evidencia la inequidad en la distribución de las vacunas. Al año se producen 5,000 millones de dosis de todo tipo en el mundo que no alcanzan para inmunizar a la población.

Para acortar la brecha, el EXATEC Pável Marichal Gallardo, impulsa con su empresa ContiVir novedosas tecnologías que pueden contribuir a fabricar vacunas y terapias génicas de forma descentralizada, continua, eficiente y a menor costo.

Vacunas a menor costo

A 20 meses del inicio de la pandemia de la Covid-19, solo 5.9% de las personas en países de bajos ingresos han recibido al menos una dosis de la vacuna, de acuerdo con Our World in Data.

Aunque la Organización Mundial de la Salud (OMS) busca acelerar la inmunización de la población para que 40% tenga un esquema completo a finales del año, los desafíos de producción, distribución y logística son un cuello de botella que dificultan llegar a esa meta.

El EXATEC explica que en el mundo existen un puñado fábricas donde se producen las vacunas y terapias génicas que luego se distribuyen al resto de los países con logísticas muy complicadas.

Con la crisis sanitaria, el panorama se complicó más porque se reorganizaron los suministros –de por sí escasos– para manufacturar casi por completo las vacunas para SARS-CoV-2. El resultado es el desabasto mundial y el surgimiento de nuevas mutaciones.

“La solución es simplificar esas fábricas, miniaturizarlas y descentralizarlas para aumentar las capacidades de producción de manera rápida y eficiente en el sur global”, dice Marichal Gallardo en entrevista para Tec Review.

Junto con sus socios Felipe Tapia, a quien conoció cuando realizaba su doctorado en el Instituto Max Planck de Dinámica de Sistemas Técnicos Complejos, en Magdeburgo, Alemania y el EXATEC Julián López Meza, responsable de los negocios, impulsan un modelo de abasto más equitativo.

El equipo busca sustituir a los grandes bioreactores y lentos equipos de purificación —que utilizan métodos y tecnologías diseñadas para proteínas en los 70 y 80— por dos tecnologías que desarrollaron durante el doctorado.

Innovaciones recién salidas del laboratorio

Una tecnología es un reactor tubular, creado por Felipe Tapia, de 1.5 milímetros de diámetro que sustituye a los grandes bioreactores por lote y acelera el proceso de manufactura.

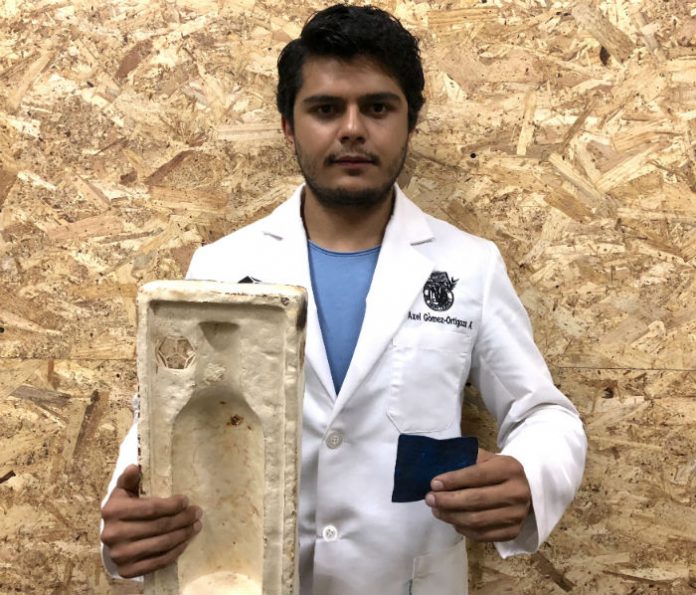

La otra es el dispositivo CaptuVir para purificación de partículas virales, de Marichal Gallardo.

El biotecnólogo explica que se suelen usar células de mamíferos, levaduras o bacterias a las que se hace crecer el material genético deseado, como una proteína (que naturalmente no produciría el organismo), virus completos, o un fragmento de un virus (para una vacuna).

Una vez que se han multiplicado, se aislan las partículas, se concentran y se entregan en alta pureza para que el organismo receptor genere una respuesta inmune en el caso de vacunas (por ejemplo produciendo anticuerpos), o para que comience a expresar ciertas proteínas (también para vacunas o para terapias génicas).

Con su tecnología, Pável Marichal Gallardo propone el uso de dispositivos desechables basados en membranas y una receta universal de su autoría con la que se obtiene alta eficiencia y velocidad en la purificación de las partículas. Esto se traduce en más tratamientos sin la necesidad de expandir capacidad y en procesos de manufactura que pueden adaptarse a distintos virus sin la necesidad de reajustes lentos y costosos.

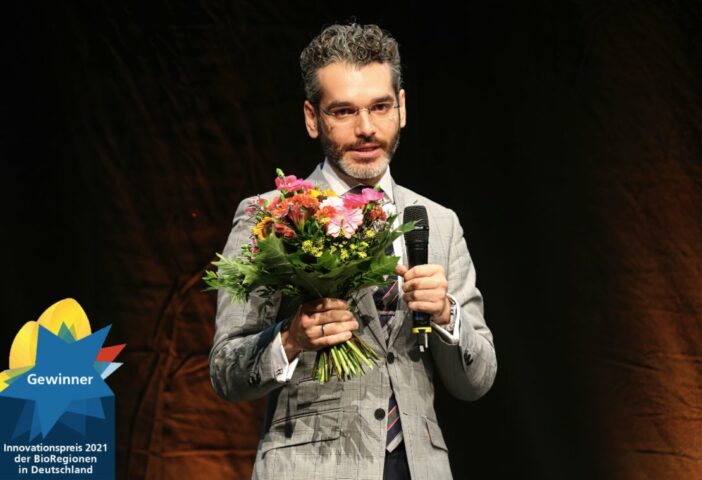

Los integrantes de ContiVir fueron galardonados con el Premio a la Innovación de las BioRegiones 2021 en Alemania por la tecnología de purificación.

El sueño de Pável Marichal y equipo es contribuir con la instalación de estas tecnologías en hospitales universitarios y en clínicas certificadas para que se produzcan in situ las terapias y vacunas para cada paciente.

Producción de partículas para la Covid-19

Cuando comenzó la pandemia, estuvieron colaborando para distintos grupos de investigación con los que produjeron y purificaron partículas virales para la Covid-19.

Su tecnología aplica para moléculas de ARNm, pero se integra mucho mejor en vacunas inactivadas como Sinovac y CanSino, o para las que utilizan vectores virales como AstraZeneca o Johnson & Johnson.

En un proyecto, liderado por la profesora Judith Gottwein del Departamento de Enfermedades Infecciosas del Hospital Universitario de Amager y Hvidovre, Copenhague, estuvieron trabajando en un candidato semejante a virus.

Los laboratorios donde se multiplica el SARS-CoV-2 necesitan un nivel de seguridad 3, como en ContiVir tienen uno de seguridad 2, optaron por producir partículas semejantes a virus que no suponen ningún riesgo.

Multiplicaron células con la información genética para que produjeran la cápside del virus, es decir, su parte externa.

“Obtuvimos una esfera hueca que, por fuera, se ve como el virus y tiene todas las propiedades antigénicas que producen inmunidad, pero por dentro está hueca, no se puede multiplicar”, dice Marichal.

En otra iniciativa, ayudaron a colegas del Departamento de Inmunología y Microbiología, de la Facultad de Salud y Ciencias Médicas de Copenhague a purificar el virus inactivo del SARS-CoV-2.

Lo devolvieron concentrado, puro y con analítica para que en Dinamarca pudieran comenzar ensayos preclínicos en animales. La colaboración aún continúa.

Pruebas para vacuna de fiebre amarilla

Otro caso de éxito probado en ContiVir es la producción masiva de las partículas virales para la vacuna de la fiebre amarilla.

A pesar de que fue desarrollada por Max Theiler en 1930, y por esa aportación obtuvo el Premio Nobel de Fisiología y Medicina en 1951, su producción es sumamente ineficiente porque el método requiere mucho espacio, equipo e insumos.

Al año todavía mueren 30,000 personas por esta enfermedad viral que transmiten los mosquitos Aedes aegypti, Haemagogus y Sabethes por picadura en áreas tropicales de África y América Latina.

“La vacuna sigue siendo producida en huevos embrionados de gallina. El problema es que un huevo te da entre 100 y 300 dosis. Para la influenza es peor porque es una dosis por huevo. Es un proceso muy lento y muy manual”, explica el EXATEC.

Con la tecnología que el mexicano creó pudieron purificar alrededor de 100,000 dosis en algunas horas, con un dispositivo pequeño.

La era de la medicina personalizada

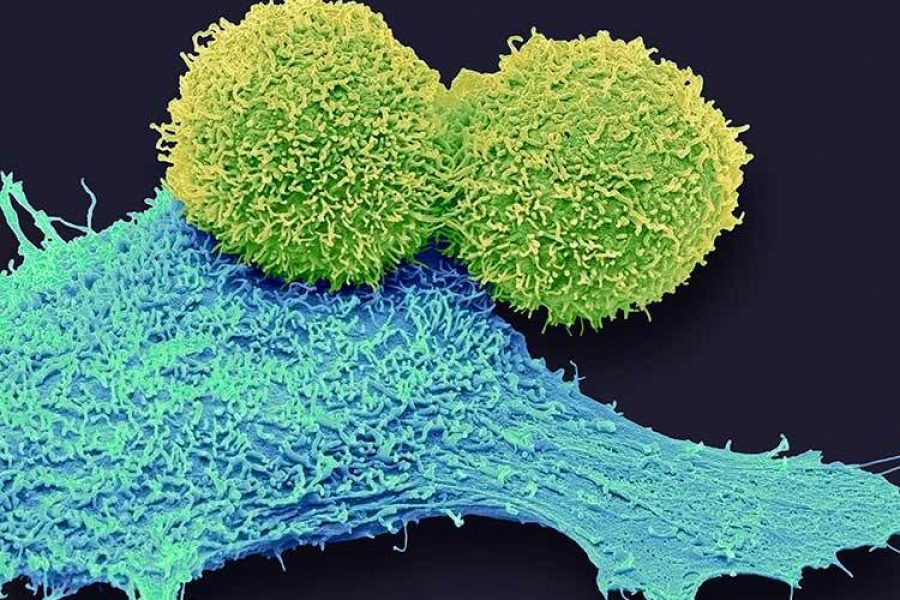

En las terapias génicas se suele usar el virus Adeno-asociado, inocuo para los seres humanos, como transporte para insertar el material genéticamente modificado y que los pacientes comiencen a expresar las proteínas adecuadas y corregir defectos.

El cáncer es uno de los casos emblema para esta terapia, porque en ocasiones el sistema inmunológico de los pacientes no reconocen a las células cancerígenas.

“Se extraen células del paciente, con un virus se modifican sus células en laboratorio, se les inserta el material genético correcto para que puedan reconocer y atacar a las células cancerígenas, se multiplican en el laboratorio y después se le proporciona al paciente”.

Este tratamiento ocasiona menos reacciones secundarias porque se trabaja con las células de los pacientes, el problema es que no se encuentran al alcance de la mayoría. Los tratamientos hoy en día cuestan hasta 2.1 millones de dólares.

Si su tecnología pasa las pruebas piloto, podrían ayudar a crear fábricas miniatura que se distribuyan por el mundo.

Siguiente etapa: constituirse como empresa

El ingeniero biotecnólogo comenta que ya se probó qué tan eficiente es la tecnología de purificación de partículas y ahora están finalizando el desarrollo del producto, por tanto, aún no lo escalan a nivel comercial.

“Necesitamos aprender qué es lo que el usuario requiere y qué es lo que el mercado necesita. Hay que afinar qué tan rápido el cliente necesita el producto o si requiere asistencia técnica directa en el lugar o puede ser remoto”, indica el EXATEC.

Recibieron 1.6 millones de euros de la Unión Europea y del gobierno alemán para encaminar el proyecto académico a su etapa comercial.

El proyecto es parte del Instituto Max Planck, en este periodo de transición la institución les proporciona espacio de laboratorio, asesoría legal, de negocios y asesoría para hacer la patente.

En mayo de 2022 concluye ese financiamiento, entonces se constituirán como una empresa privada para buscar más recursos de Venture Capital u otros inversionistas.

Mientras tanto, este tiempo les ha servido para afinar las tecnologías, buscar inversionistas y futuros clientes, con la ventaja de que han dejado a usuarios satisfechos.