La manufactura aditiva ha crecido en los últimos años, revolucionando la manera en que se crean piezas y componentes, aunque aún existen retos y detalles que deben mejorar, tanto en el presente como en el futuro.

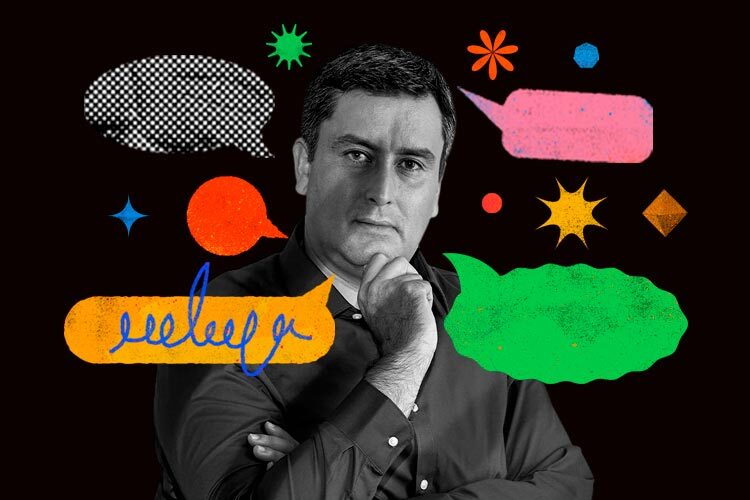

En entrevista con TecScience, Matt Kirby, investigador senior de Ingeniería en el Southwest Research Institute (SWRI), brinda un panorama sobre cómo esta tecnología puede evolucionar hacia el futuro.

Kirby fue además uno de los panelistas invitados del Segundo Congreso Internacional sobre Materiales Avanzados y Manufactura Aditiva organizado por el Institute of Advance Materials for Sustainable Manufacturing del Tec de Monterrey, donde compartió el pasado, presente y futuro de este tipo de manufactura.

Historia de la manufactura aditiva, sus iniciativas

Kirby señala que la manufactura aditiva dejó de ser solamente un campo de investigación, para convertirse en un sistema de fabricación usado cada vez más en el mundo en varios sectores.

Alrededor del 2017, el SWRI inició este camino adquiriendo equipos de impresión 3D de la marca Renshaw y puso en marcha una iniciativa interna para promover varios proyectos de investigación sobre el tema.

La creación de canales de enfriamiento para piezas de máquinas turbo y la fabricación de componentes de la industria aeroespacial, fueron los inicios del uso de esta tecnología en el instituto.

En esta etapa inicial, Kirby destacó la colaboración entre academia e industria como un primer ladrillo en la creación de tecnologías y alianzas que lograron llevar ideas del papel a la práctica y también como la bandera de salida de la carrera de exploración en el campo de la manufactura aditiva.

Presente: certificación de componentes

El experto explica que, uno de los principales desafíos en el presente, es la certificación y calificación de componentes críticos, por lo que se investiga y desarrollan métodos y herramientas para evaluar la tolerancia al daño que puedan tener los componentes creados de manera aditiva.

Señala que hay una preocupación desde la industria de que haya la presencia de defectos o una baja integridad de las estructuras impresas, especialmente, en áreas como la aviación, que trabajan con un margen de error casi inexistente.

La solución −al menos la que buscan desde el SWRI− se centra en la certificación mediante modelos matemáticos y análisis probabilísticos, que permitan acelerar y asegurar una calificación eficiente de los nuevos materiales.

“Los tiempos de certificación toman más de tres años en un nuevo sistema de materiales, pero, si necesitamos esa pieza ahora, debemos ser capaces de acelerar ese proceso y es algo en lo que estamos trabajando”, dice Kirby.

Futuro: el piloto de una producción de la manufactura aditiva

El experto comparte la visión del SWRI para el futuro, basado en el establecimiento de una instalación de producción piloto con valor aproximado de 50 millones de dólares.

Esta instalación permitiría la producción continua de componentes con manufactura aditiva, teniendo equipos de impresión avanzados, operaciones de inspección vanguardistas y procesos posteriores que permitieran a la industria y a investigadores acercarse y elevar sus operaciones a un nivel mayor.

“Uno de los principales objetivos de esta instalación es investigar cómo llevar los diseños de prototipos a una producción más grande de manera eficiente”, explica Matthew.

Además, esta instalación buscará resolver un problema crucial de los equipos de impresión: eliminar el polvo resultante de la impresión de piezas, logrando un ciclo completo desde el diseño, creación, inspección y procesamiento.

“Esto es algo muy interesante de este tipo de instalaciones como el Core Lab de Manufactura Aditiva, si eres un negocio pequeño o tienes un diseño único y no tienes los medios para crear una producción, puedes venir a estos espacios que servirán para acelerar estos procesos”, dice Mathew.