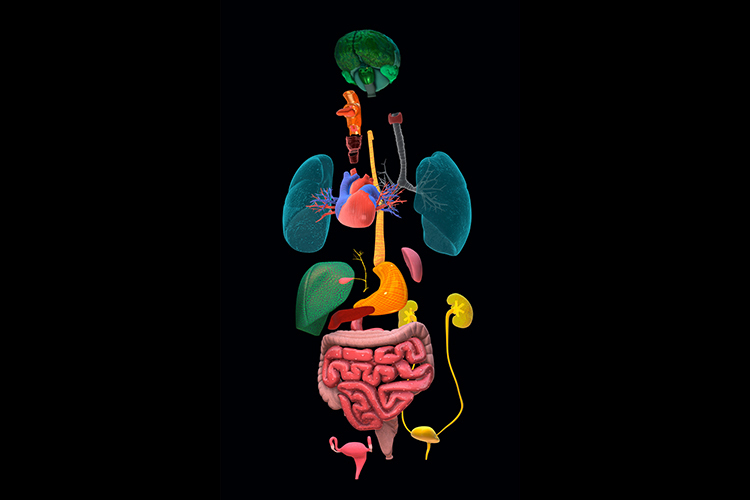

Los modelos anatómicos 3D han existido desde hace muchos años. Si pensamos en un salón de clases es probable que hayamos visto uno para aprender cómo están acomodados nuestros órganos internos. Sin embargo, tienen un detalle que no es tan parecido a la realidad: su rigidez. Ahora, la manufactura aditiva, puede hacerlos suaves…y muy realistas.

La idea de crear modelos de órganos con precisión milimétrica, que además tengan la misma textura y sensación de uno real, surgió hace algunos años en la Escuela de Ingeniería y Ciencias (EIC) y la Escuela de Medicina y Ciencias de la Salud (EMCS) del Tec de Monterrey, pero no había podido materializarse porque hacían falta ciertos avances tecnológicos.

Haciendo un esfuerzo multidisciplinario y multiinstitucional, con ingenieros biomédicos, ingenieros de materiales, expertos en imagenología y médicos, la idea se transformó en una realidad y, ahora, pueden ser utilizados por cirujanos y estudiantes de medicina.

Entre sus aplicaciones están: ensayar antes de una cirugía para reducir errores, probar aparatos médicos −como un stent arterial− antes de colocarlos o entrenar a los futuros médicos.

“Maedditiva surge a raíz de la necesidad de aplicar la manufactura aditiva a la medicina, el nombre viene −precisamente− de esta conjunción”, dice Alan Aguirre, investigador principal del grupo Macromolecular and Photo-sciences Research Group y profesor investigador de la EIC, en entrevista con TecScience.

El innovador proyecto fue reconocido con el Premio Rómulo Garza 2025 en la categoría Investigación de alto impacto que conduce a emprendimiento. “Para nosotros representa un honor y una inyección de motivación y aliento para continuar con la transferencia de tecnología y su comercialización”, expresa Aguirre.

Aguirre, junto a Elnaz Hosseinzadeh, estudiante de posdoctorado del Nanotechnology Graduate Program de la EIC, y Alejandro Fabiani, cirujano vascular del Hospital Zambrano Hellion, de TecSalud, conformaron Maedditiva, una compañía con base científico-tecnológica el 14 de febrero de 2024 −una nueva razón para celebrar en el Día de San Valentín−.

Maedditiva: No es solo impresión 3D

Aunque hoy todos hablan de manufactura aditiva −conocida popularmente como impresión 3D− llegar a donde lo ha hecho Maedditiva no es cualquier cosa.

En el mundo de estas tecnologías, existen diversas maneras de imprimir y la que se escoja va a determinar qué materiales se pueden usar y cuál será el resultado final.

“Si quieres obtener modelos flexibles que sean lo más parecidos al tejido real, necesitas procesos y materiales muy específicos que no todo el mundo conoce ni sabe usar”, dice Hosseinzadeh.

En su caso, usan un proceso conocido como fotopolimerización en donde se tiene una sustancia líquida −que en Maedditiva son resinas− y, utilizando luz de láseres o leds, se desencadena una reacción química que lo transforma en estado sólido.

“Tenemos contacto con este tipo de materiales y reacciones en nuestro día a día, como los selladores que primero están líquidos y después se solidifican”, explica Aguirre.

La impresora va haciendo capas de esta reacción hasta que se obtiene el modelo final con una consistencia suave y flexible, pero firme a la vez, justo como un órgano de verdad.

En la manufactura aditiva que más se ha popularizado se usa un proceso llamado FDM, donde se derrite un material sólido para ir haciendo las capas, dando como resultado una impresión en un material duro donde se marcan las líneas. La fotopolimerización permite que las capas no se vean ni se sientan.

Por si esto fuera poco, el equipo desarrolló un recubrimiento que permite que las piezas finales sean transparentes, por si se quiere observar cómo es la parte interna de un órgano complejo, como el corazón.

“Es como la capa final que usamos al hacernos manicura, pero es flexible y no restringe las propiedades finales del material”, dice Hosseinzadeh.

Tras la impresión deben realizarse distintos pasos para volverlos transparentes y tienen que lavarse y limpiarse para obtener el producto final. Todo esto requiere de manos y mentes expertas.

De imágenes médicas a modelos tridimensionales

Para poder replicar la anatomía de un órgano, el equipo usa imágenes médicas −como tomografías, rayos X, ecografías o resonancias magnéticas− que alimentan al único software aprobado por la Administración de Alimentos y Medicamentos (FDA, por sus siglas en inglés) de Estados Unidos, que las traduce en un modelo 3D. Hacerlo de esta forma les permite imprimir, con gran precisión, el órgano de un paciente específico.

“Todos tenemos las venas de distinto tamaño y la morfología de los órganos varía mucho entre personas”, cuenta Aguirre.

Imprimirlos con las características específicas de una persona puede ayudar a reducir el márgen de error que se comete en las cirugías, pues los médicos tienen la posibilidad de practicar en un modelo casi idéntico.

“Tú tomas una de estas impresiones y tienes la misma sensación que si estuvieses tocando una arteria verdadera, es un paso importantísimo”, cuenta Fabiani.

En la actualidad, los errores en el campo de la medicina son una causa importante de muertes y lesiones alrededor del mundo. En Estados Unidos, un estudio reciente encontró que alrededor de 250,000 personas mueren cada año a causa de esto.

Además, también pueden imprimirse con todo y un aneurisma o un tumor. “Si yo tengo que llegar a un tumor que está en la parte posterior de un hígado para removerlo, me imprimes uno parecido al real y puedo ver cómo desplazarme por el órgano para llegar a él”, dice Fabiani.

Modelos anatómicos para entrenar futuros médicos

Estos modelos también pueden usarse para entrenar a los médicos en formación, enseñándoles desde cómo inyectar sin causar dolor hasta realizar una cirugía de alta dificultad.

“Puedes practicar la cantidad de veces que sea necesario para que salga a la perfección, antes de ir a hacerlo en un paciente”, explica Fabiani.

Este tipo de entrenamiento no solo tiene la ventaja de que es altamente específico al cuerpo humano, si no que podría reducir el uso de modelos animales para la educación.

“Yo creo que se podría reemplazar en una gran mayoría la necesidad de entrenar con animales no humanos”, dice el cirujano cardiólogo.

También pueden probarse intervenciones médicas, como un stent colocado en un vaso sanguíneo, para modelar qué tanto se va a desgastar y qué se requiere para que los materiales sean óptimos para su función.

El ‘Uber Eats’ de los modelos anatómicos 3D

Hasta ahora, sus modelos han sido utilizados para preparar 13 cirugías en el Hospital Zambrano Hellion, se han enviado dos a Brasil y alrededor de siete al Technical Medical Centre, de la Universidad de Twente en Países Bajos.

“En el Zambrano se han usado principalmente en cirugías para tratar aneurismas abdominales, femorales y torácicos en adultos”, dice Aguirre. En Brasil, conectaron un modelo cardiaco a un sistema de bombeo para simular el flujo de la sangre por las venas y corazón.

Además, la tecnología del recubrimiento que los hace transparentes y flexibles a la vez está siendo patentada. También están planeando hacer una app en la que se puedan mandar a hacer los modelos bajo pedido. “Va a ser como el Uber Eats de los modelos anatómicos 3D”, dice Hosseinzadeh.

Con el tiempo, esperan que la empresa se consolide como a la que recurren médicos y cirujanos cuando necesiten modelos realistas de órganos que tengan diversas aplicaciones.

“Nosotros venimos a dar ese servicio entendiendo las necesidades específicas de cada aplicación dentro del campo de la medicina y sabiendo cómo ligarlas con el desarrollo de los materiales”.

¿Te interesó esta historia? ¿Quieres publicarla? Contacta a nuestra editora de contenidos para conocer más marianaleonm@tec.mx